中小企業製造業DXの導入事例

うちの工場ではまだ難しい」「DXは大企業のもの」と思っていませんか。実は、中小製造業でもDXで大きな成果を上げている会社がたくさんあります。

紙での管理による非効率、ベテラン職人の技術が特定の人に依存している問題、突然の機械故障による生産ラインの停止。こうした課題を抱える中小製造業が、IoT(モノのインターネット)やAI(人工知能)を使って生産性を大幅に改善しています。

例えば、ある会社では機械の刃先にセンサーを取り付けるだけで、特定の人に頼らない仕組みを作りました。別の会社では月間200時間の作業時間を削減できました。

成功の秘訣はシンプルです。「現場の困りごとから始める」「少しずつ導入する」という方針です。大きな投資も専門部署も必要ありません。

この記事では、実際に成果を出した中小製造業10社以上の具体的な事例を紹介します。経営者の取り組み方から現場の巻き込み方まで、明日から使える成功のポイントを詳しく解説します。

目次

Ⅰ. 中小企業製造業DXの課題別デジタル技術

1.紙による管理

課題: 紙での業務が多く効率が悪い

解決策: IoTでリアルタイムにデータを集める仕組みを導入(株式会社NISSYO)

2. 手作業

課題: 職人の手作業による多品種少量生産

解決策: 独自の生産管理システム、自動プログラミングシステム、3D CAD/CAMを活用(株式会社hilltop)

3. 稼働状況の可視化

課題: 生産設備がどれくらい動いているか分からない

解決策: 自社開発のIoTシステム「BIMMS」、iPod touchで設備を監視、AI画像検査機を導入(武州工業株式会社)

4. 特定の人への依存、経験と勘への依存

課題その1: 機械加工が特定の人に依存している

解決策: 機械の刃先にセンサーを取り付け、加工データをリアルタイムで測定・分析するIoTシステムを導入(株式会社山本金属製作所)

課題その2: 木型製作に膨大な時間とコストがかかる

解決策: 3Dプリンタ(砂型用)、3Dスキャナ、AIによる欠陥予測を導入(株式会社木村鋳造所)

課題その3: 生産スケジュール管理が特定の人に依存している

解決策: IoTで生産の進み具合を見える化、AIスケジューリングシステムを導入

5. 情報の分散・情報共有

課題その1: 社内の情報が部門ごとにバラバラ

解決策: 小型コンピューター、IoTセンサー、AI技術を使い、社内プラットフォーム「Higuchi Data Integration Platform」を構築(株式会社樋口製作所)

課題その2: 情報の抜け漏れや共有不足

解決策: クラウド型業務管理プラットフォーム「kintone」を導入(西機電装株式会社)

課題その3: 情報共有のミスが多い

解決策: クラウド型業務プロセス管理(kintone等)を導入(株式会社今野製作所)

6. 故障検知

課題その1: 装置の不具合や故障が発生する

解決策: 装置に遠隔監視機能を搭載し、部品の状態をリアルタイムで監視(秀和工業株式会社)

課題その2: 機械故障による生産停止

解決策: IoTセンサーで生産ラインを監視、クラウド生産管理システム、AI予測モデル(故障予測)を導入(株式会社ナゴヤテック)

Ⅱ. 中小企業製造業DX成功のポイント

1. 経営者の宣言・強い意志

- 経営者が「面白い、わくわくする機械加工をしたい」という思いを繰り返し従業員に伝え続けた(株式会社山本金属製作所)

- 「情報技術を主要技術として社内に確立する」というコンセプトを繰り返し伝えた(株式会社樋口製作所)

- 人間は「考える仕事」に集中するという組織文化を築いた(株式会社hilltop)

- 経営トップが2017年に「バックヤードはデジタル化」を宣言(株式会社NISSYO)

- 経営層の強力なコミットメント(株式会社山田製作所)

2. 現場の困りごとを解決する方針

- 「現場の困りごとを解決する」という方針に転換(株式会社樋口製作所)

- 技術者の労働環境改善という明確な課題設定(秀和工業株式会社)

- 現場の声を反映したシステム設計、成果を従業員と会社で折半する仕組み(武州工業株式会社)

- 従業員が自らDXの価値を実感(株式会社ナゴヤテック)

- 現場の声を反映した仕様決定(株式会社山田製作所)

3. 業務の流れを見える化

- 熟練工の技術を「データ化・数値化」し、誰でも高い品質が出せるようにシステム化(株式会社hilltop)

- まず自社の業務の流れを見える化(株式会社今野製作所)

- 工程のボトルネック(問題箇所)を見える化、データに基づいた改善提案(株式会社ナゴヤテック)

4. 少しずつ導入

- 1996年から少しずつデータ化を推進(武州工業株式会社)

- IT部門なしで少しずつ推進(株式会社NISSYO)

- 課題が明確な工程から少しずつ導入(株式会社ナゴヤテック)

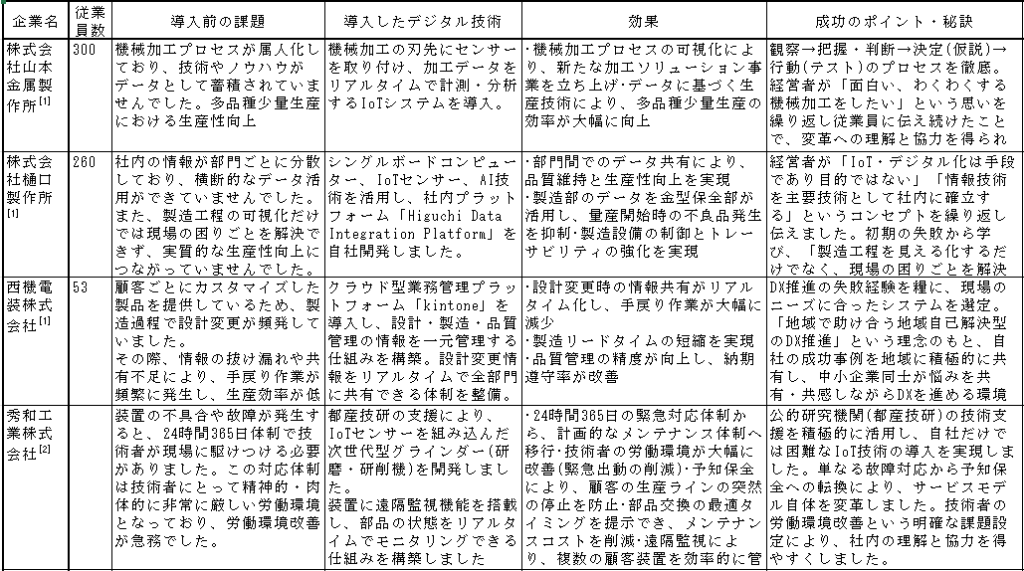

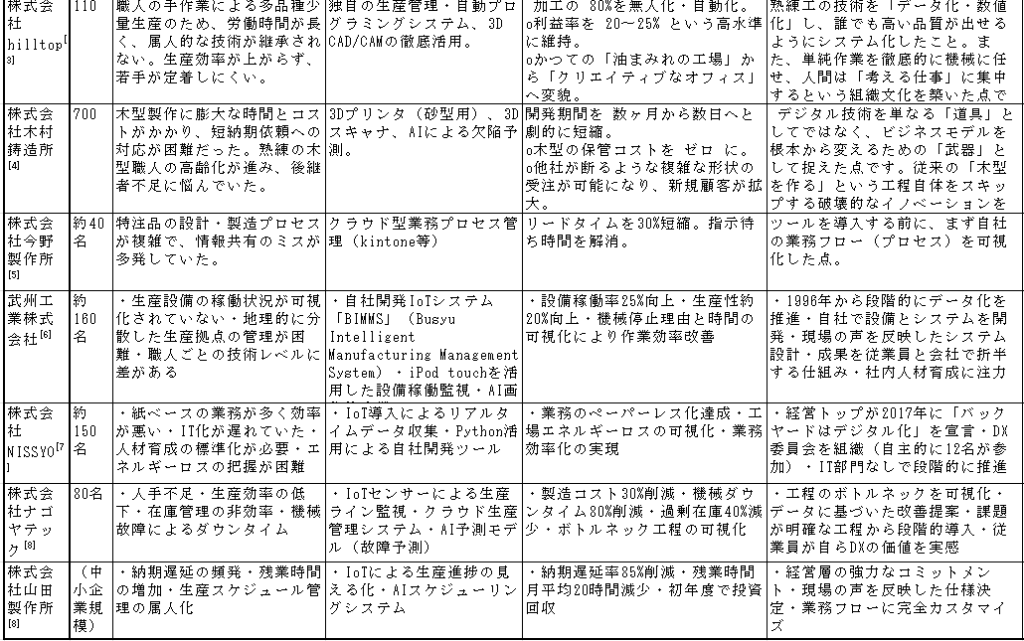

表:中小企業製造業DXの導入事例

まとめ

中小企業製造業DX成功に共通するのは、大規模な投資ではなく「現場の困りごと」に寄り添った段階的な改善です。経営者の強いコミットメントと、業務フローの可視化こそが、職人の技術を次世代へつなぐ鍵となります。

この記事を通じて、DXは決して遠い世界の夢物語ではなく、自社の課題を解決する身近な手段であると実感いただけたはずです。まずは現場の「紙」や「属人化」している工程を一つ書き出し、小さな成功体験を積み上げてみませんか?

今すぐ実践できる「DX診断チェックシート」を無料で公開しています。まずは自社の現在地を確認し、わくわくする未来への第一歩を踏み出しましょう!

出展:

[1]:経済産業省「DXセレクション2022」

[2]:東京都立産業技術研究センター「IoT事例検索システム」

[3]:バブル期京都でDX実現! 24時間稼働の無人工場

[4]:日本経済新聞 / 中小企業庁「スマートものづくり事例集」

[5]:経済産業省 製造業DX事例

[6]:生産設備からIoT活用の生産管理システムまで手作り飽くなき改善で、システム外販へ

[7]:IPA「DX SQUARE」

[8]:名古屋発!中小企業のDX成功事例5選